冷間鍛造部品を中心に、切削加工品や熱間鍛造品も含めて、

お客様の細かいニーズにお応えする製品ラインナップを特徴とする、加藤螺子製作所のモノづくり。

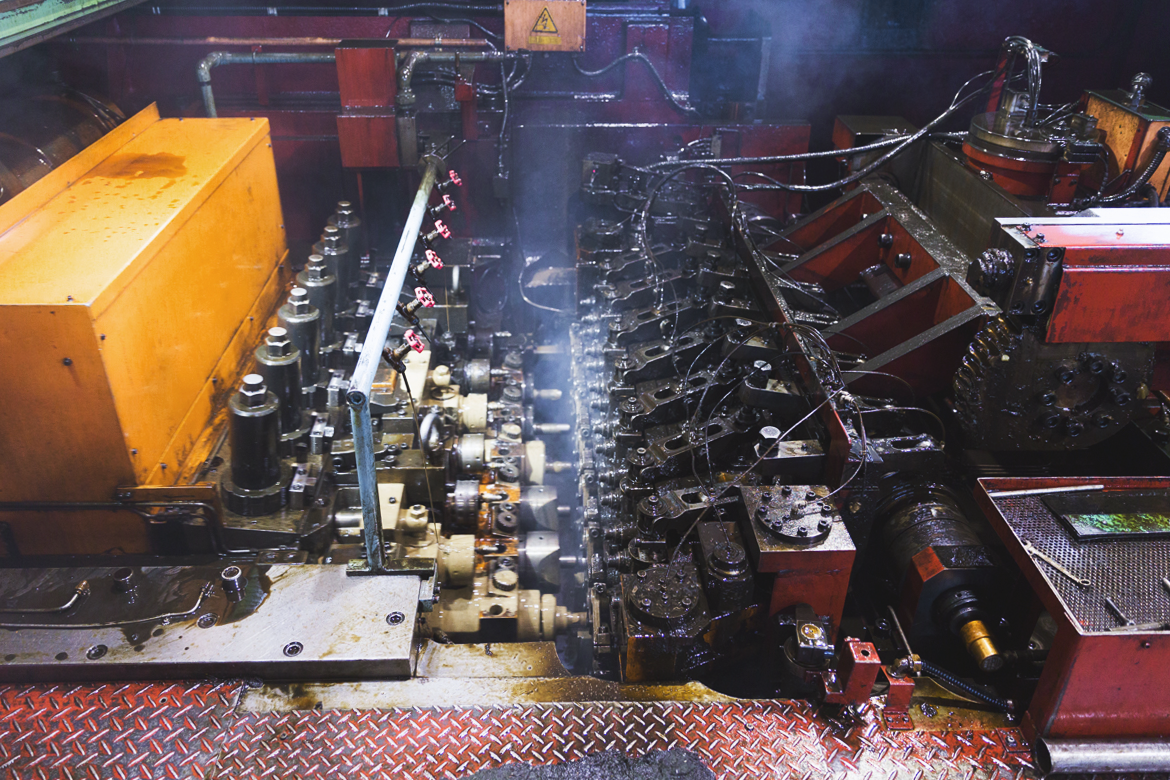

コア技術である冷間鍛造とさまざまな加工技術を組み合わせて、一貫生産体制を構築しました。

設計段階から最適な工程・コストにまで踏み込んだ提案を心がけ、ご要望の一歩先までお応えする製品を提供します。非調質鋼・耐熱鋼・アルミ材など冷間鍛造困難な材質にも対応可能です。

冷間鍛造部品を中心に、切削加工品や熱間鍛造品も含めて、

お客様の細かいニーズにお応えする製品ラインナップを特徴とする、加藤螺子製作所のモノづくり。

コア技術である冷間鍛造とさまざまな加工技術を組み合わせて、一貫生産体制を構築しました。

設計段階から最適な工程・コストにまで踏み込んだ提案を心がけ、ご要望の一歩先までお応えする製品を提供します。非調質鋼・耐熱鋼・アルミ材など冷間鍛造困難な材質にも対応可能です。

当社はこれまで自動車部品を中心に製造してきました。

今後は、日本のモノづくりで培った技術を生かすべく異分野・業界にも挑戦します。

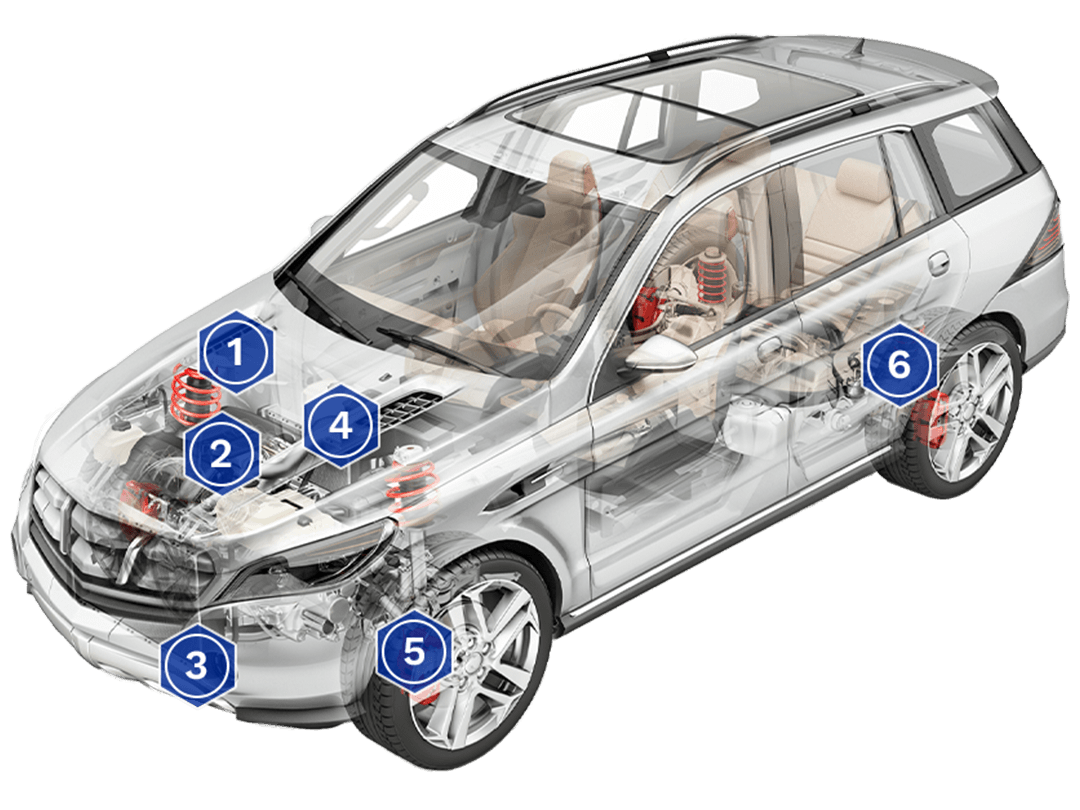

塗装されたフレーム等から導通性を確保するボルト

EV車のインバーター等の取り付けに使用される樹脂用特殊締結ねじ

牽引フックを取り付ける為のめねじ部品

ターボチャージャー等の高熱箇所の取り付けに使用されるスタッドボルト

ブレーキキャリパー部品を水平に摺動させるピン部品

サスペンション等に使用されるラバーマウントの内筒部品

塗装されたフレーム等から導通性を確保するボルト

EV車のインバーター等の取り付けに使用される樹脂用特殊締結ねじ

牽引フックを取り付ける為のめねじ部品

ターボチャージャー等の高熱箇所の取り付けに使用されるスタッドボルト

ブレーキキャリパー部品を水平に摺動させるピン部品

サスペンション等に使用されるラバーマウントの内筒部品

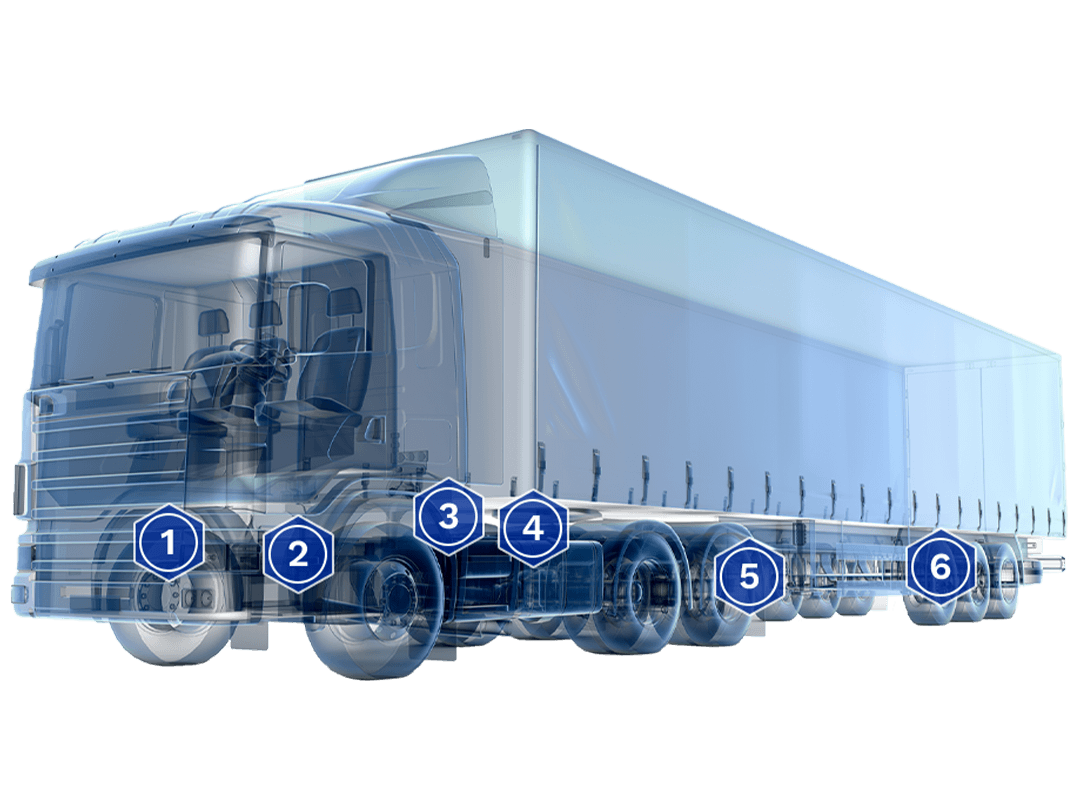

エンジンのシリンダヘッドを締結させる為のボルト

マニホールド等の高熱箇所に使用されるスタッドボルト

アルミエアータンクに溶接されるめねじ部品

油圧・空圧等の配管の継手部品

ホイールを取り付ける為のボルト

ダブルタイヤを取り付ける為のナット

ホイール・ミッション等のベアリングを固定する為のロックナット

エンジンのシリンダヘッドを締結させる為のボルト

マニホールド等の高熱箇所に使用されるスタッドボルト

アルミエアータンクに溶接されるめねじ部品

油圧・空圧等の配管の継手部品

ホイールを取り付ける為のボルト

ダブルタイヤを取り付ける為のナット

ホイール・ミッション等のベアリングを固定する為のロックナット

創業以来、長年にわたり材料メーカーと共同して新しい材料開発に取り組むとともに「冷間鍛造困難な材質・形状の冷間鍛造化」への挑戦を継続してきました。その過程で得た独創的な技術とノウハウを武器に、不可能を可能にしてきた冷間鍛造のパイオニアです。

複雑な形状や精度など要求にあわせて3段~6段フォーマーを使い分け、サイズ・形状はもちろん軽量化・高強度化までスピーディーに対応。プレスや転造加工、切削加工、研磨、熱処理・表面処理の2次加工も可能です。いずれの工程も高度な技術と経験を誇る技術者が担当します。大量生産もお任せください。

ボルト、プラグ、カラーなど多彩な形状で冷間鍛造の実績があります。また、冷間鍛造化は困難と言われてきた材質の加工も実現しました。EV化する上で欠かせない軽量化に課題をお持ちの方におすすめです。

高温下で耐酸化性・耐高温腐食性または高温強度を保持する合金鋼、それが耐熱鋼です。冷間鍛造化が困難と言われてきたこの材質の加工を、私たちは可能にしました。

熱処理を施さない材質の冷間鍛造で、熱処理品と同等の機械的性質を保証。熱処理工程の削減によりコスト低減と品質向上を実現しました。

| 素材・材質例 | 鉄 | SWCH10R~48K SCM415H、SCM435H、SCM440H SCr420H、SCr440H MnB123H、MnB135H |

|---|---|---|

| 耐熱鋼 | SUH3、SUH616、SUH660 | |

| ステンレス鋼 | SUS410、SUS430、SUSXM7 | |

| アルミ | A5056、A6061、A6056 | |

| 非調質鋼 | LH鋼、NHF鋼 | |

| 形状例 |

|

|

| 加工サイズ | 加工線材径:φ6~38 | |

| 冷間鍛造による月産加工数 | およそ500万個 |

|---|---|

| 加工精度 |

±0.01㎜の高精度寸法公差(外径) 条件による |

| 加工の長さ | 首下長さ:MAX300㎜ |

| 毎分の加工数 |

|

| 材料切断能力 | φ6~38 |

| 冷間鍛造可能な設備数 |

|

主に中空形状の製品を加工している設備。外径φ30×140㎜、内径φ18貫通の中空形状の製品を主に加工しています。

| 段数 | 6段 |

|---|---|

| 圧造トン数 | 600t |

| 首下長さ | MAX 280㎜ |

| 切断線径 | MAX φ38 |

耐熱鋼の製品、主にスタッドボルトを加工。

スタッドボルトの月産数量は約140万個。

| 段数 | 3段 |

|---|---|

| 圧造トン数 | 80t |

| 首下長さ | MAX 100㎜ |

| 切断線径 | MAX φ16 |

切削加工機の台数は、実に100台以上。端面切削、外径切削、穴あけ、ねじ切り、横穴加工、突切りを組み合わせ、ベストな切削方法を選択し、加工を施します。他社では困難な形状の加工もお任せください。1個から量産まで幅広く対応可能な加工ラインを組んでいます。

| 対応素材・材質例 | 鉄 | SWCH10R~48K SCM415H、SCM435H、SCM440H SCr420H、SCr440H MnB123H、MnB135H |

|---|---|---|

| 耐熱鋼 | SUH3、SUH616、SUH660 | |

| ステンレス鋼 | SUS410、SUS430、SUSXM7 | |

| アルミ | A5056、A6061、A6056 | |

| 非調質鋼 | LH鋼、NHF鋼 | |

| 対応可能形状 |

上記で加工可能なものであれば対応可能 |

|

| 加工サイズ | 対応チャックサイズ:6~10インチ | |

| 代表的な製品 | 油圧、空圧部品(コネクター) | |

バー材の加工から、ねじ切りまで可能。

Y軸加工により横穴にも対応。

完全自動により、ワークの脱着および箱詰めまでを担う。

冷間鍛造が不可能な形状でも加工が可能。

1個から量産まで幅広く対応可能です。

DELTA PT®は樹脂用特殊締結ねじとして、EJOT社(ドイツ)により開発されました。従来のセルフタッピンねじより締結力が高く、ねじのサイズダウンが可能。樹脂BOSS部分への変形ストレスを極力抑えられる点も特徴です。製品の小型軽量化とコスト低減を実現しました。

当社は日本では数少ないDELTA PT®のライセンス契約を結んでいるメーカーです。

特殊な材料を採用し、冷間鍛造化により強度アップした製品。カーメーカーおよび材料メーカーと特殊材および工法の開発による強度アップを目標に共同開発中。

※現在までに5T相当の強度を実現。特殊材および工法の開発により将来的には6Tを目標にしている。

ねじ山に3ヶ所の突起形状を設けました。その突起部でめねじを塑性変形させて、おねじとめねじの導通性を確保するボルトです。従来品と比べて質量・機能も変えず、コスト低減に成功。

世界的にも実例の少ない材料(アルミ)の冷間鍛造化成功により、硬さHV115以上のアルミワッシャーの量産化を実現。カップ形状にすることで、水の侵入を阻止するだけでなく、電食もしにくい。

カーメーカーと共同特許出願中、意匠登録済。

層状に重なった金属フレークが、無機バインダーにより結合されているため、高耐食性・耐熱耐食性に優れ、水素脆性を起こさない点が特長。10μm以下の膜厚により、ボルトとナットの嵌合性も良好です。

他社では加工困難な形状や高いコストにお困りの製品があれば、ぜひ加藤螺子製作所までご相談ください。さまざまな工法を検証しながら、製品の最適化・合理化のご提案をいたします。

まずはご相談ください。