1939年に東京都江東区で創業した加藤螺子製作所は、

エンジンや機能部品、車軸部品など人命を守る重要保安部品を中心とした精密部品メーカーです。

大手自動車メーカーとの取引をきっかけに、当社の実績・技術力に対する評価はさらに高まり、

現在では国内にあるすべての自動車メーカーに部品を供給しています。

こうして培った知識とノウハウを武器に、今後は新しい分野へ挑戦してまいります。

日本のモノづくりを支えるのは、いつの時代も加藤螺子製作所の部品であり続けるために。

1939年に東京都江東区で創業した加藤螺子製作所は、

エンジンや機能部品、車軸部品など人命を守る重要保安部品を中心とした精密部品メーカーです。

大手自動車メーカーとの取引をきっかけに、当社の実績・技術力に対する評価はさらに高まり、

現在では国内にあるすべての自動車メーカーに部品を供給しています。

こうして培った知識とノウハウを武器に、今後は新しい分野へ挑戦してまいります。

日本のモノづくりを支えるのは、いつの時代も加藤螺子製作所の部品であり続けるために。

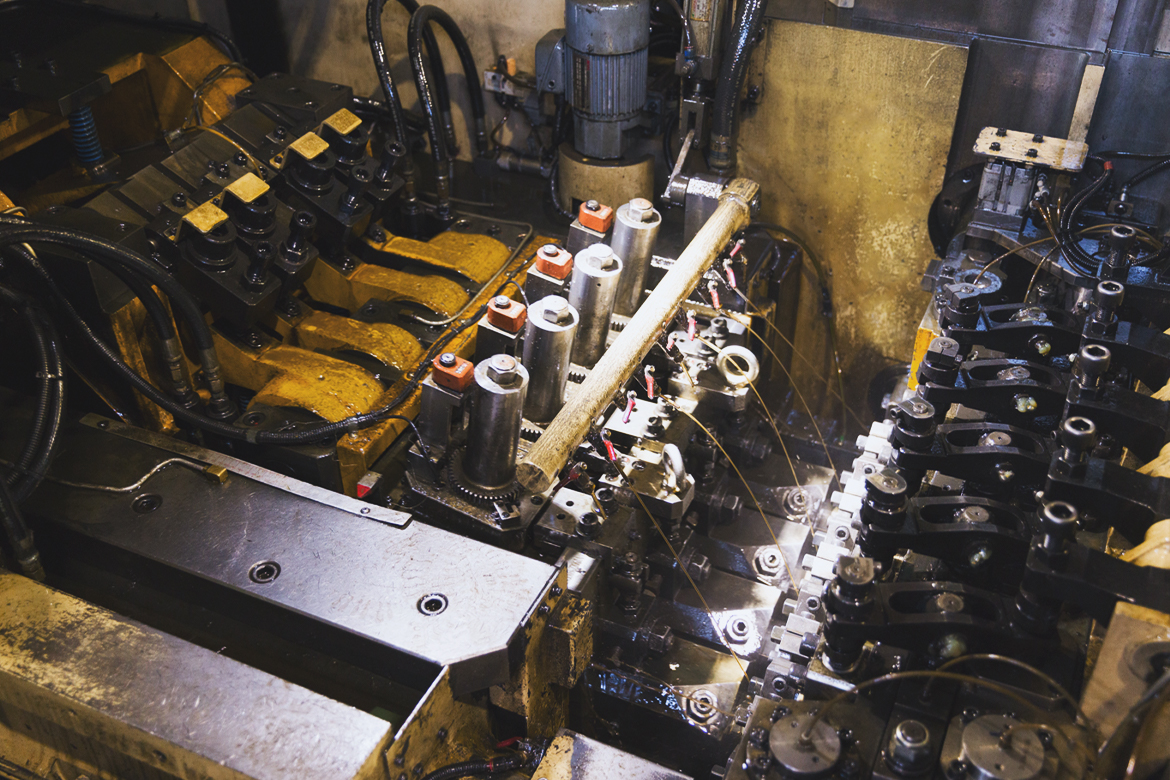

1980年に大型ボルトフォーマー(BP460S.1号機)をいち早く導入し、冷間鍛造化に成功。高強度・耐熱性・特殊形状の追求を続け、他社では難しい形状の加工に取り組むなど、信頼に応える高品質な製品を世の中に送り出しています。

なかでもアルミワッシャーボルトは世界的に実例の少ない材料で冷間鍛造化に成功。硬さHV115以上のアルミワッシャー量産化を実現しました。

未来のスタンダードを提案する、それが加藤螺子製作所のモノづくりです。

設計段階から金型メーカーと金型材質・成形負荷などを綿密に打ち合わせ、必要に応じて鍛造シミュレーターで解析を実施。高精度な金型の設計により、最適な冷間鍛造を実現しました。また、新たな材質やコーティングを積極的に採用し、トライアンドエラーで得た知見を加工精度の向上・安定に繋げます。

ヘッダー・フォーマー・プレスなど15機ある鍛造設備から、過去の鍛造実績をもとに設備のサイズ・段数を踏まえつつ最適な工程を検討。常にチャレンジ精神でトライから立上げに繋げています。受注前からトライ型を設計・手配し、材料メーカーとタイアップしながら製品化に向けて取り組むことも少なくありません。

以下の加工の組み合わせにより、

ご要望にお応えする冷間鍛造製品を

提案いたします。

切断時にできる両端面側の凹凸や曲がり、歪み等を平らに矯正し、次工程の成形条件を高める加工。

ワーク材の軸部方向に圧縮成形(加圧)して、直径方向に広げる加工方法。ワーク材の端部を膨らませたり、中間部または全体を膨らませるケースもある。

密閉もしくは半密閉した状態でワーク材を金型内(ダイス・パンチ)へ。加圧するパンチの加工方向(進行方向)とは反対向きにワーク材を流動させた後、さらにパンチの成形部を通す。ワーク材の断面積を減少させる加工。

密閉もしくは半密閉した状態でワーク材を金型内(ダイス)へ。加圧するパンチの加圧方向(進行方向)と同じ向きにワーク材を流動させた後、さらにダイスと穴あけダイス側ピンとの隙間にワーク材を流動。ワーク材の断面積を減少させる加工です。

密閉もしくは半密閉した状態でワーク材を金型内(ダイス・パンチ)へ。加圧するパンチの加工方向(進行方向)とは反対向きにワーク材を流動させた後、さらにパンチの成形部を通す。ワーク材の断面積を減少させる加工。

密閉または半密閉した状態でワーク材を金型内(ダイス・パンチ)へ。加圧するパンチの加工方向(進行方向)とは反対向きにワーク材を流動させた後、さらにダイスまたはパンチと穴あけパンチ側ピンとの隙間にワーク材を流動。ワーク材の断面積を減少させる加工。

ワーク材の内径部をパンチまたはダイス側ピンなどで貫通させる加工。

抜型と面板の間に加工材を挟み、上から目的の型を押し当てて任意の形状に打ち抜く加工方法。 穴あけだけではなく、任意の外形を「切り抜く」方法としても活用される。基本的には丸型・角型の汎用型を利用して、コストを抑えることに主眼をおく。

要求精度やロットなどの条件が合致すれば、量産時の部品コストを低減できる冷間鍛造技術。加藤螺子製作所はお客様の課題を踏まえて部品を分析し「全切削から冷間鍛造+切削加工」「熱間鍛造から冷間鍛造への工法変換」などと、加工の工法転換やVE/VA提案をしています。

また軽量化、コストダウン・品質向上・工程改善・高精度化、複雑・難形状の製品加工などのご希望にもお応えします。CNC旋盤・マシニングといった2次加工も自社内で対応可能。

加藤螺子製作所には、ヘッダー・フォーマー・プレスなどの冷間鍛造設備をはじめ、2次加工機などの設備が充実。

国内工場ではスライドピン、スタッドボルト、防振部品など冷間鍛造による月産の部品加工数は500万個にのぼります。

登録アイテム9,000品番、常時4,000~5,000品番を取り揃える「超多品種製造メーカー」である一方、工夫した生産システムと生産ラインにより、一般的には対応が難しいとされる1個からの超少量品生産も可能。

発注量の多い少ないに関わらず、納期のご相談・試作・設計依頼にもお応えいたします。

10,000近い登録アイテムの中から、お客様のご要望に沿った現行流動品の類似品提案が可能。少量なら、現行品のカスタム加工もお受けします。

類似品の活用によりコスト・納期面でメリットを実感いただけます。

東京本社を中心に福島県の白河工場、中国・タイ・インドネシアなど海外ともネットワークで緊密に連携。国内外8拠点を数えます。このスケールメリットを生かして、部品・粗材の最適供給はもちろん、低コストで安定した製品供給を可能にしました。

海外工場では主にKD部品の現地調達化と現地生産化に力を入れています。現在は材料調達から粗材成形(冷間鍛造)、ねじ転造、熱処理、表面処理まで一貫生産が可能です。

東京本社、香港、メキシコ

全75社(表面処理、熱処理、熱間鍛造、冷間鍛造、切削に対応)

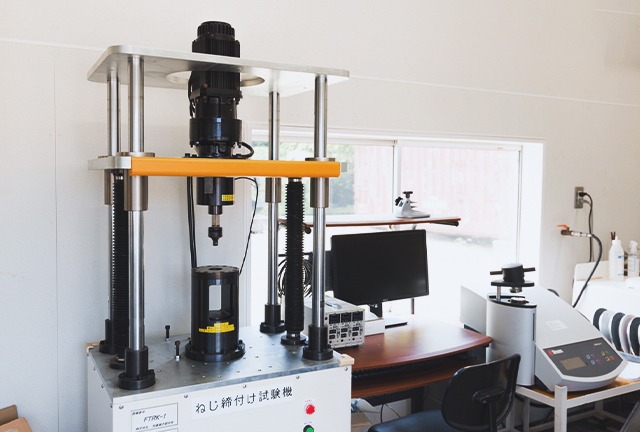

加藤螺子製作所の主力製品は、人の命を預かる重要保安部品です。そのため、品質管理は企業の存続に関わる重要な事項に位置づけています。

製品の設計や材料、 加工から熱処理に至るまで国際規格ISO9001に準拠した厳しい品質管理体制を確立。製品の安全性確保に努めています。

全生産工程において、初品・終品・変化点時・ツール交換時に工程検査を実施。安定した状態で生産されているかを確認します。完成品は独立した検査部門の認定検査員による抜取検査を行います。

供給数量の多い製品は、万が一に備えて全数検査機による寸法などの検査を経て、100%品質保証された製品として出荷します。

塩水噴霧試験機、三次元測定機、粗さ測定機、形状測定機、ロックウェル硬度測定機、ビッカース硬度測定機、ねじ締付け試験機、引張試験機、金属顕微鏡

加藤螺子製作所は生活環境の一部として地域住民に受け入れられるよう、排水、排気(ガス)、廃棄の法規制を遵守し、自然環境や生活環境の保全に努めています。また、その姿勢に対する証明として2005年には環境に関する国際規格ISO14001を取得しました。

社長直轄部署であるMS事務局にはISO14001の審査員が在籍し、常に不正のない環境で生産することを徹底しています。